生産現場イノベーション・春日井製菓2023.04.25(火)フードニュース

「人が繋がり、成長する保全活動」を推進

工場からの新しい風、変化への第一歩

※本企画は「フードニュース4月号」にも掲載されています。

春日井製菓オリジナル、 全員参加の保全活動を現地取材

春日井製菓(本社名古屋 春日井大介社長)の各工場では2ヶ月に1回全工程を停止し、工場長、生産本部長を含む全員(ときには他部署・他工場の社員も参加)で、生産機械の保全活動を行っている。

全員参加の保全活動(TPM)を実施している菓子メーカーは少なくないが、同社のTPMは、そのプロセスに人との融合という視点を導入し、活動の中で社員同士のコミュニケーションを図るとともに、教え、学ぶことを通じて仕事のおもしろさの再発見、自分自身の成長につなげている点がユニークだ。そして「横断活動」と呼ばれる、他工場や非生産部門の社員も参加する活動により、全社的な交流に加え、課題と改善の共通認識が育まれ、生産現場での日々の取り組みが、会社の成長に繋がる自覚も芽生え始めている。

約1年半前にキックオフした「人が繋がり、成長する保全活動=春日井型TPM」は、同社春日井工場・生産本部長 川上元庸氏の発案のもと、生産保全統括部 部長の鹿田圭介氏がリーダーとなり、当初は強い向かい風にさらされながらも、自他ともに「超ポジティブマン」と認める鹿田氏のキャラクターと、反対する人にも寄り添うアプローチ、保全活動を通じて得られる仕事の楽しさの提示等を通じて、小さいながらも光が差す状況にまで歩みを進めてきた。

まずは「春日井型TPM」を、春日井工場(A工場)で現場取材し、実際の保全活動の様子、参加メンバーの本音、起こりつつある変化についてレポートする。

生産保全統括部 部長 鹿田圭介氏。入社29年目。入社以来、生産部門の業務に携わり、一度他部門での業務を経験した後、6年前に生産部門に復帰。本社工場工場長を務めた後、2021年より「人が繋がり、成長する保全活動」を推進するために新設された現職に。元気な笑顔とよく通る声で人を惹きつける

リーダーは女性や若手男性

朝8時の始業とともに、生産ラインごとに9つのチームに分かれ、「開始前のミーティング」が始まった。活動板(ホワイトボード)を囲んで同社の経営理念を唱和した後、「横断活動の報告」なども交えながら、当日のタイムスケジュール、担当者等を確認。続いて、「品質サブ」「安全サブ」と呼ばれるメンバーによる「品質教育」と「安全教育」の発表が行われ、改善の進め方などを全員でディスカッションした。

各チームは同じ生産ラインのメンバーで構成されている。「以前から『製造』と『包装』は壁で隔てられ、顔も名前もわからず、話す機会もほとんどないという状況に強い危機感を感じていました。保全活動では同じ生産ラインがひとつのチームとなることで、普段使っている機械の仕組みを知り、『製造』『包装』の垣根を超えた、人と人との繋がりを感じてもらうのが狙いです」(鹿田氏)。

また、各チームのリーダー、サブを女性や若手の男性が務めているせいか、「改善って完璧を目指さなくても、一歩前進するだけでもすごいんじゃないかな」など、肩ひじはらない、自由な意見を言いやすい雰囲気が作られている。

ミーティングの後は全員参加の「KYT」と呼ばれる危険予知トレーニングと保全活動がスタート。機械を開けて、清掃しながら点検を行い、同時に機械の仕組みを学んでいく。さらに、チーム全員でロスの発生源や清掃困難箇所を見つけ、次のステップとしての改善活動にもチャレンジ。機械の専門家ではないメンバーたちが、ときには保全担当のプロダクション・エンジニアリング(PE)部のアドバイスを受けながら、手際よく作業を進めていく。

「以前は機械のトラブルはPEの人にまかせっきりでしたが、保全活動で機械について学び、実際にいじれるようにもなって、最近では『こんなトラブルが起こっているけど、この部分はこちらで確認して問題ないので、他の箇所をチェックしてみてください』と、一歩進んだ対応ができるようになり、ロスの時間が少なくなってきました」という声が多数聞かれ、保全活動の実効性が高まっているのが見て取れた。

(写真上、中)各チームのメンバーは約10~15人。なごやかな雰囲気の中で、集中して作業に取り組む。(写真下)スケジュール、目標、作業の留意点などが書かれた活動板

当初は困難の連続

しかし、「春日井型TPM」は最初から順調なわけではなかった。現場からは、「保全活動といわれても何をどうすればいいのかわからない」、「忙しく働いているのに、なぜ機械を止めるのか」という疑問の声が。また、保全担当のPEからも「さらに仕事を増やすのか」という反発もあったという。

こうした不満の矢面に立つことになった鹿田氏は、どのようにしてこのピンチを乗り切ったのだろうか。

「ひとりひとりの不満に対処するのは、正直しんどいときもありました。でも、マイナスなことを言うということは、興味は持っているわけですよね。それならおもしろいことを取り入れてやろう、プラスの興味をもたせてやろうというと日々考え、取り組みました」

まずは、役職に関係なく全員の参加を求め、ミーティングでも全員に発言してもらう雰囲気づくりに力を注いだ。同じ生産ラインでチームを編成し、リーダー、サブを女性や若手にまかせることで、「仲間」や「下から上へ」の意識づけを強化した。特に不満を持つ人に寄り添うコミュニケーションを大切にし、「確かに手間だよね。やりたくないよね。でもやったらこんなによくなるよ」と、しつこいくらい声をかけ続けた。また、汚れのひどい箇所の清掃を、工場長自ら引き受けるなど、上層部も範を示しながら取り組んでくれたという。すると、機械について学び、分解や掃除などの作業が実際にできるようになってくる中で、メンバーの意識も変わっていった。

「最初は機械のことは何も知らなかったのですが、教えてもらって、実際に触ったり、工具を使ってみんなで作業するうち、仕組みがわかって楽しくなってきました。チェーンを分解したあと、元通りにできたときなど、すごい達成感でした」など、興味、楽しさを感じる人が少しずつ増えてきたのだ。

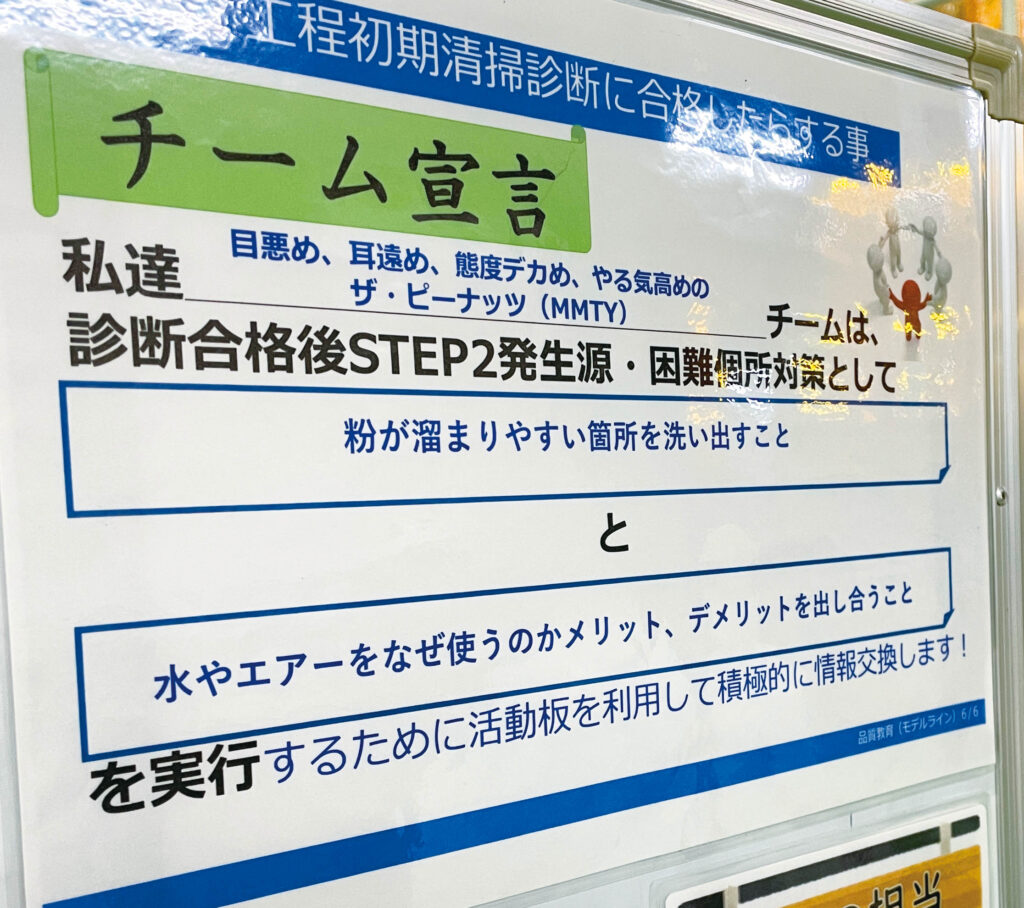

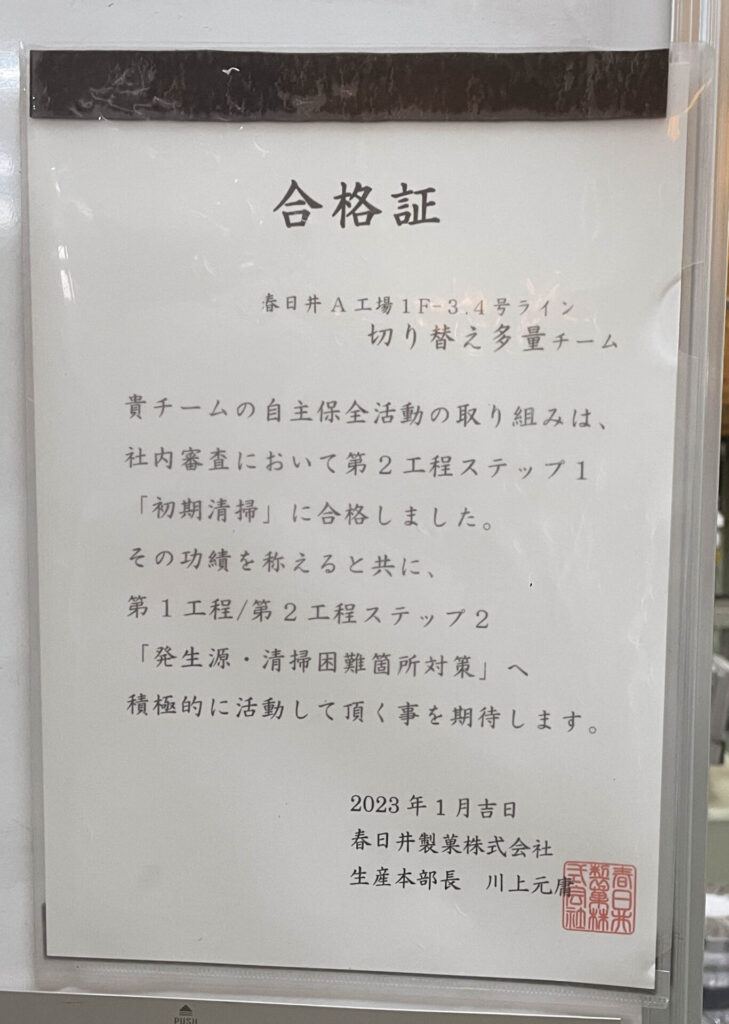

こうした変化を捉え鹿田氏は、「活動板」での称賛や、達成度に応じた「合格証」の発行で満足度の向上に努めたほか、「横断活動」の導入でメンバーの視野を広げるとともに、「春日井型TPM」が全社挙げての取り組みであることを再認識してもらった。

(写真左)活動板に掲げた「チーム宣言」。「目悪め、耳遠め、態度デカめ、やる気高めのザ・ピーナッツ(MMTY)」はチーム名。(写真右)作業の達成度に応じて合格証を発行。他のチームから学び、盗み、刺激し合うきっかけに

生産現場の取り組みが会社の成長へ

導入から約1年半が過ぎ、「春日井型TPM」ではどんな成果が得られたのだろうか。現場の声を以下にまとめた。

①コミュニケーションが活発になり職場の雰囲気がよくなった。危険予知やトラブル防止の話もしやすくなった ②機械のトラブル時に自分たちで対応できることが増え、ロスが減少した ③学びや新しい体験の場を得て、自分自身も成長した

一方で「まだまだやらされ感が残っている人も多いし、負担に感じるという声も聞きます。全社的に浸透しているかというとまだまだ」(鹿田氏)、「保全活動をイベントで終わらせるのではなく、日々の作業に落とし込み、ロスの削減と安全を徹底するために、まだやるべきことは多い」(川上氏)など、課題も多いのが現状だ。

しかし、ある女性リーダーは「いまだに手探りですが、みんな少しずつ成長している実感があります。ゆくゆくはテレビの取材が入って話題になり、新入社員の応募が急増したり、若い子にも商品認知が広がって売上が上がる。給料も上がる。保全活動があったから、会社がよくなったといわれるようにしたいです」と声を弾ませた。

このような発言が、若手から自然に飛び出す春日井製菓の生産現場。保全活動がきっかけとなったイノベーションは、小さいながらも力強い一歩を踏み出した。

CATEGORY

ARCHIVE

アーカイブを選択